SDS.Stationary

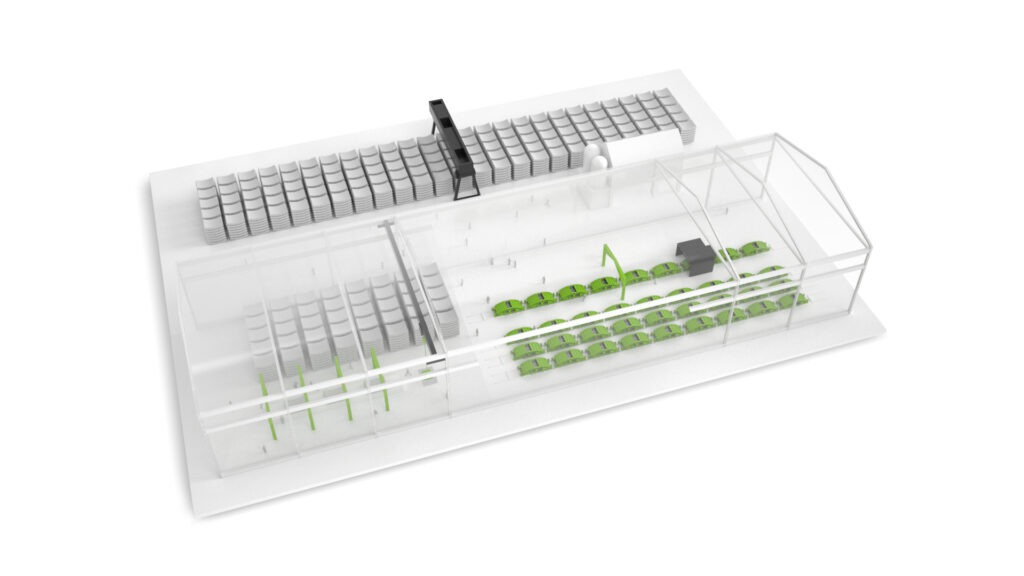

Das Modul SDS.Stationary unterstützt die Planung und Dokumentation der stationären Tübbingproduktion.

Reason why

Mehr erfahren

Mit der zunehmenden Bedeutung von BIM im Bauwesen steigt auch der Bedarf an datenbasierten Dokumentations- und Managementsystemen in der Tübbingproduktion. Primäres Ziel ist es, Fehler oder Schwachstellen im Produktionsprozess zu erkennen und diesen entgegenzuwirken. Dazu wird ein System benötigt, das möglichst viele Daten im Zusammenhang mit der Tübbingproduktion erfasst und auswertet.

SDS.Stationary versieht jeden produzierten Tübbing mit einem eindeutigen Barcode-Etikett/RFID-Tag, das wichtige Daten wie Bewehrung, Werkzeuge, Betonzusammensetzung und Tübbinggeometrie enthält. Scanner und Schnittstellen erfassen diese Informationen. Das System dokumentiert nicht nur, sondern spezifiziert und überwacht jeden Schritt und jede Komponente des Prozesses.

Auf Knopfdruck erstellt die Software verschiedene Auswertungen und Berichte. Diese dienen den Verantwortlichen als wichtige Diskussions- und Entscheidungsgrundlage

Benefits

- Reduzierung von Reparatur-, Ausschuss- und Entsorgungskosten:

Durch Überwachung und direktes Feedback kann SDS Fehler verhindern, bevor sie auftreten - Einfachere und schnellere Einarbeitung neuer Mitarbeiter:

SDS gibt definierte Schritte auf dem Handscanner vor und führt den Anwender durch alle Arbeitsschritte - Zeitersparnis bei der Dokumentation:

Das System schafft jederzeit absolute Transparenz über den Stand des Produktionsprozesses - Faktenbasiertes Reporting an den Kunden

dank sekundenschneller Auswertungen und lückenloser Baustellendokumentation

Kundenerfahrung

Projekt: DB Bangalore Metro

„Der Hauptvorteil von SDS ist die erhebliche Reduzierung der Arbeitsstunden im Vergleich zu einer Lösung mit Stift und Papier/Excel-Tabellen. Vor allem die Arbeitsbelastung der Schichtingenieure und Betriebsleiter hat sich drastisch verringert.“

Mohammed Niyas

Larsen & Toubro

Mehr erfahren

Das Bauunternehmen Larsen & Toubro (L&T) wurde mit den Tunnelbauarbeiten für die Metro in Bangalore beauftragt. Nach der erfolgreichen Inbetriebnahme des Projekts sprach VMT mit Mohammed Niyas von L&T über seine Erfahrungen mit dem modularen Produktions- und Logistikmanagementsystem SDS.

Warum haben Sie sich für das SDS-Produkt von VMT entschieden, obwohl es auch andere Lösungen gab?

“L&T befindet sich mitten in der digitalen Transformation und sucht aktiv nach Bereichen, die digitalisiert werden können, um die Gesamteffizienz zu steigern. Bei der Bangalore Metro erkannte das Management die Schwierigkeiten des Prozessmanagements mit Papier-/Excel-Daten und beschloss, nach Lösungen zu suchen, die das Prozessmanagement für Produktion, Lagerung, Versand und Montage von Tunnelsegmenten digitalisieren und so die Qualitätskontrolle und Produktivität verbessern würden. Bei dieser Suche stießen wir auf das SDS-System von VMT, das mit seinen Funktionen genau unseren Anforderungen entsprach.”

Was waren die Hauptargumente, die Sie überzeugt haben, sich für das Produkt von VMT zu entscheiden?

“SDS bot eine vollständige Rückverfolgbarkeit von der Montage der Bewehrungskörbe bis zum endgültigen Einbau im Tunnel mit besonderem Schwerpunkt auf Produktion und Qualitätsmanagement.”

Hat die VMT-Lösung insgesamt Ihre Erwartungen erfüllt? Hat sie die erwartete Leistung erbracht?

“Sobald die zweite Phase der Installation abgeschlossen ist, erwarten wir, dass das System eine narrensichere Lösung bietet, die unsere Erwartungen voll und ganz erfüllt. Sowohl die Mitarbeiter vor Ort als auch das Management arbeiten gerne damit. Allerdings mussten wir das Systemdesign aufgrund zusätzlicher Anforderungen des Eigentümers und der Komplexität der Systemlösung, die zu Beginn unserer Untersuchungen nicht klar war, ändern. Hätte SDS eine kürzere Vorlaufzeit, könnte die Konfiguration näher am Projektstart erfolgen, was die Notwendigkeit weiterer Änderungen reduzieren würde.”

Was waren die Hauptvorteile der Systeme und haben Sie „harte Daten“, die die Vorteile belegen, z.B. Kosteneinsparungen, Verringerung des Personal-/Zeitaufwands usw.?

“Der Hauptvorteil, den wir sehen, ist die erhebliche Reduzierung der Arbeitsstunden im Vergleich zu einer Lösung mit Stift und Papier/Excel-Tabellen. Die Qualitätsaufzeichnungen werden von den Scannern während der Produktion erfasst und die täglichen Berichte werden automatisch erstellt. Das gefällt uns, zumal die Arbeitsbelastung der Schichtingenieure und der Betriebsleiter drastisch gesunken ist. Außerdem sehen wir, dass das SDS-System nach Abschluss der zweiten Phase ein digitales Backup der Segmentproduktions-, Versand- und Montagedaten bieten wird.”

Wie beurteilen Sie die Zusammenarbeit mit VMT?

“Insgesamt war die Zusammenarbeit mit VMT hervorragend. Die Reaktionszeiten des VMT-Teams waren sehr schnell, die Ingenieure sind geduldig und haben ein gutes technisches Verständnis. Die Erstellung eines Spezifikationsdokuments im Vorfeld, um das Systemdesign zu definieren, war sehr hilfreich für das Verständnis des SDS-Prozesses. Bis heute haben wir, wann immer es nötig war, schnelle Antworten auf Systemausfälle oder wenn eine Klärung des Prozesses usw. erforderlich war, erhalten. Die Kosten für das System lagen über unserem Budget, aber es hat sich gelohnt.”

Haben Sie Vorschläge zur Verbesserung unserer Technologien?

“Bei der Arbeit mit dem System haben wir eine Reihe von Verbesserungen festgestellt, die für zukünftige Projekte nützlich sein könnten. Zunächst wäre die Implementierung der Testergebnisse der Tübbinge (vor dem Ausschalen, bis zum Erreichen von 24 MPa, nach 7 Tagen und nach 28 Tagen) und eine Verknüpfung mit der Ausschalzeit eine gute Funktion. Die Verwaltung und Inventarisierung von „eingebauten“ Teilen wie Mörtelmuffen wäre ebenfalls nützlich, um die Lagerbestände zu kontrollieren und Engpässe zu vermeiden. Kurz gesagt, ein Planungsmodul (Inventar, Produktionsplanung usw.) würde SDS unserer Meinung nach zu einer vollständigen Supply-Chain-Management-Plattform machen.”

Würden Sie sich wieder für eine Produktlösung von VMT entscheiden und mit VMT als Partner zusammenarbeiten?

“Ja, L&T erwägt den Einsatz des SDS-Systems von VMT für alle zukünftigen Fertigteilwerke.”

Downloads

Unsere Produktinformationen geben einen Überblick über die Funktionen und Vorteile von SDS. Darüber hinaus bieten unsere Kundenerfahrungen wertvolle Einblicke in die Arbeit mit dem System.

Kundenerfahrung

- Mohammed Niyas

Projekt: Bangalore Metro – PDF

Produktinfo

- SDS

PDF-Dokument

Kontakt

Für weitere Informationen oder Projektanfragen zögern Sie nicht, unseren Experten zu kontaktieren.

-

Head of Project Management

Nadine Fenrich