Virtual Ring Building

Der virtuelle Ringbau ist ein digitaler Prozess, der den physischen Aufbau von Master- und Testringen ersetzt.

Reason why

Der Zweck des virtuellen Ringbaus besteht darin, ein schnelleres, flexibleres und sichereres Verfahren zur Verfügung zu stellen, um nachzuweisen, dass der Masterring die Toleranzanforderungen erfüllt.

Mehr erfahren

Zum Nachweis der Einhaltung der Toleranzen von Tübbingringen verlangen Bauherren oder Auftragnehmer in der Regel die Herstellung einer bestimmten Anzahl von Proberingen, bevor mit der Produktion begonnen wird. Traditionell werden solche Proberinge vom Baustellenpersonal mit Hilfe von Geräten wie Kran, Gerüst, Spanngurten etc. hergestellt. Mit dieser Methode dauert die Herstellung von zwei Proberingen etwa 4-5 Tage. Unter Berücksichtigung von Zeit, Kosten und vor allem der Gefährdung des Personals bietet eine virtuelle Lösung bei gleichem Ergebnis enorme Vorteile.

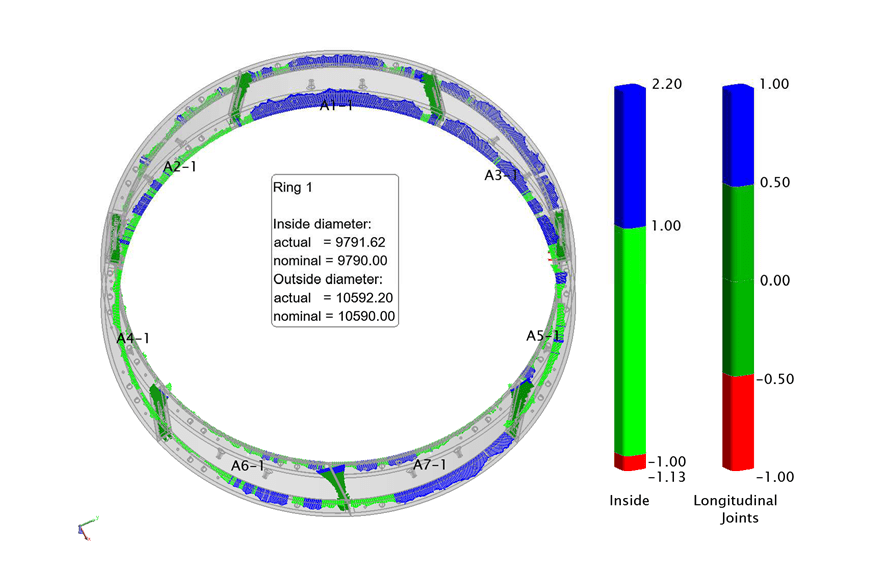

Das virtuelle Ringbauverfahren von VMT basiert auf einem Best-Fit-Ansatz, der die 3D-Koordinaten aus Laser-Tracker-Messungen von Tübbingen oder Tübbingschalungen berücksichtigt. Die gesammelten Messdaten werden in einem Report ausgegeben und stehen für weitere Berechnungen und Analysen zur Verfügung. Basierend auf diesen Daten werden die Tübbinge mit Hilfe einer 3D-Software zu einem digitalen Ring zusammengefügt („Ringfitting“) und in ein Berichtssystem integriert.

Benefits

- Höhere Sicherheit

Vermeidung von Unfallrisiken für das Personal auf der Baustelle. - Zeit- und Kostenersparnis

Flexible und schnelle virtuelle Ringkonstruktion am Computer, unabhängig vom Standort. - Höhere Genauigkeit

Genauere Messungen, da sie nicht von atypischen physikalischen Schwierigkeiten und Einschränkungen der horizontalen Ringkonstruktion beeinflusst werden.

Kundenerfahrung

Projekt: Northolt Tunnels West HS2

„Die 3D Virtual Ring Build Technologie von VMT wurde wahrscheinlich aufgrund ihrer fortschrittlichen 3D-Modellierung, Genauigkeit, Integrationsfähigkeit und starken Support-Infrastruktur ausgewählt. Diese Faktoren tragen zu einer effizienteren und präziseren Montage von Tunnelringen bei, was für den Erfolg von Tunnelbauprojekten entscheidend ist.“

Loubna Samih

Quality Engineer bei Pacadar UK Ltd

Mehr erfahren

PACADAR U.K. LIMITED wurde von Skanska Costain STRABAG Joint Venture (SCS) mit der Herstellung von 60.000 Tübbingen mit einem Gewicht von jeweils 7 Tonnen für den 8 km langen westlichen Abschnitt des Northolt Tunnels (S2 WEST) in London beauftragt. VMT-Produktmanager Jonatan Rodríguez Marcos sprach mit der Qualitätsingenieurin Loubna SAMIH von Pacadar UK über ihre Erfahrungen mit der VMT-Lösung für den virtuellen Ringbau auf Basis von 3D-Koordinaten aus Laser-Tracker-Messungen von Tübbingen oder Tübbingschalungen.

Warum haben Sie sich für die VMT-Lösung für den virtuellen Ringbau auf Basis der LIS-3D-Geometrieprüfung für Schalungen und Tübbinge entschieden?

“Die Virtual Ring Build Technologie von VMT wurde wahrscheinlich wegen ihrer fortschrittlichen 3D-Modellierung, Genauigkeit, Integrationsfähigkeit und starken Support-Infrastruktur ausgewählt. Diese Faktoren tragen zu einer effizienteren und genaueren Montage der Tunnelringe bei, was für den Erfolg von Tunnelbauprojekten entscheidend ist.”

Was waren die Hauptargumente, die Sie überzeugt haben, sich für die virtuelle Ringbau-Lösung von VMT zu entscheiden?

„Die Hauptargumente, die mein Team von der virtuellen 3D-Ringbau-Lösung von VMT überzeugt haben, sind, dass sie eine detaillierte Anleitung und Visualisierung des Ringbauprozesses bietet, was zu einer schnelleren Montage und damit zu einer Reduzierung der Projektlaufzeit und der damit verbundenen Arbeitskosten führt.“

Hat die VMT-Lösung insgesamt Ihre Erwartungen erfüllt? Hat sie die erwartete Leistung erbracht?

„Ja, die VMT-Lösung hat im Allgemeinen unsere Erwartungen erfüllt. Das System hat unter verschiedenen Bedingungen zuverlässig funktioniert und die versprochene und geforderte Leistung erbracht.“

Was waren die Hauptvorteile des virtuellen Ringbau und haben Sie „harte Daten“, um die Vorteile zu belegen, z.B. Kostenreduzierung, Reduzierung von Arbeitskräften/Zeit, etc.?

„Der virtuelle Ringbau bietet mehrere Vorteile, insbesondere die Genauigkeit der Tübbinge, die Produktionseffizienz und die Kostenreduzierung, da die Segmente beim ersten Mal korrekt sind, was die Genauigkeit erhöht und die Nacharbeit reduziert. Der virtuelle Ringbau reduziert den Bedarf an manuellen Messungen und Anpassungen. Beim Projekt NTW S2 WEST hat dies eine Einsparung von 10% der Gesamtprojektkosten ermöglicht, was hauptsächlich auf die erhöhte Effizienz und Präzision zurückzuführen ist.“

Wie bewerten Sie die Zusammenarbeit mit VMT?

- in der Verhandlungs-/Beratungsphase

- während der Implementierung

- Unterstützung während der Projektlaufzeit

„Die Verhandlungs- und Beratungsphase verlief reibungslos, da dies bereits das dritte Projekt ist, bei dem wir mit VMT in Großbritannien zusammenarbeiten. Während der Implementierung war das VMT-Team sehr unterstützend und stellte während der Inbetriebnahme und Schulung einen qualifizierten Ingenieur vor Ort zur Verfügung.

Das VMT-Team für virtuelle 3D-Ringe unterstützt das Projekt durch mehrere Schulungen zur Verwendung des Faro, der Software sowie der Schalungs- und Tübbingvermessung. Sie arbeiten auch manchmal mit TeamViewer, wenn wir ein Problem mit dem 3D-Laptop haben.“

Hat die Verwendung mehrerer VMT-Produkte für das Projekt Vorteile für den Arbeitsablauf oder Synergien in Bezug auf Funktionalität, Support usw. gebracht?

„Der Einsatzes mehrerer VMT-Produkte für das Projekt ermöglicht eine einfachere Überwachung, Verwaltung und Berichterstattung unserer Produktion, wie vom Kunden erwartet und gefordert.“

Haben Sie Vorschläge zur Verbesserung unserer Technologien?

“Wir sind auf Situationen gestoßen, in denen die Maschine und der Reflektor die Verbindung verloren haben und die Messung behindert wurde. Abgesehen von der jährlichen Kalibrierungsprüfung wäre es besser, alle sechs Monate eine Prüfung für das Projekt mit täglichen Messungen durchzuführen.”

Würden Sie sich wieder für unsere Produktlösung und VMT als Partner entscheiden?

“Ja, das würden wir. Die Produktlösungen von VMT stimmen mit unseren zukünftigen Zielen in Bezug auf Leistung und Zuverlässigkeit, Support und Service sowie Produktentwicklung überein, was ein guter Grund ist, die Partnerschaft fortzusetzen.”

Downloads

Unsere Kundenerfahrungen geben wertvolle Einblicke in die Arbeit mit dem System.

- Kundenerfahrung

Projekt: Northolt Tunnels West HS2 – PDF

- Product info

PDF-Document

Kontakt

Für weitere Informationen oder Projektanfragen zögern Sie nicht, unseren Experten zu kontaktieren.