TUnIS Positioning Shutter

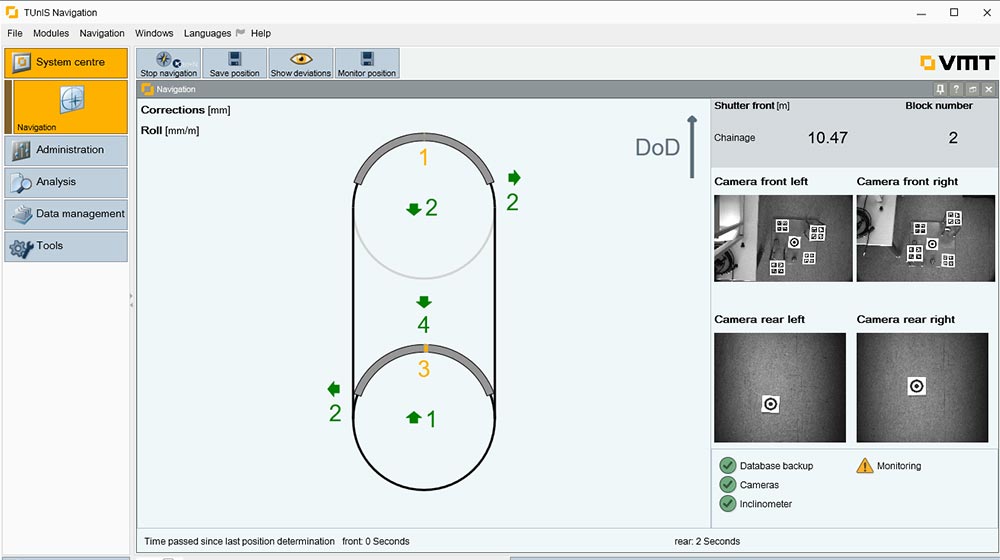

TUnIS Positioning Shutter ist eine Lösung zur automatischen Echtzeitpositionierung von Gewölbe- und 360° Schalwagen „in Reihe“ (ein Schalwagen) und „auf Lücke“ (zwei oder mehrere Schalwägen).

Reason why

Die Aufgabe des TUnIS Positioning Shutter besteht darin, die aktuelle Position des Schalwagens in Bezug auf die geplante Blockachse millimetergenau zu bestimmen.

Mehr erfahren

Um eine genaue Positionierung des Schalwagens zu gewährleisten, führt das Vermessungspersonal traditionell iterative Messungen mit Totalstationen und Prismen durch, was einen erheblichen Aufwand und zusätzliche Zeit für die Nachbearbeitung im Büro bedeutet.

Mit TUnIS Positioning Shutter entfallen das Einrichten einer Totalstation und das wiederholte Messen. Nähert sich der Schalwagen der Blockfuge, berechnet das System sofort alle notwendigen Korrekturwerte und zeigt diese an. Ausgestattet mit Kamerasensoreinheiten liefert TUnIS Positioning Shutter exakte Positionsdaten in Echtzeit und steuert die Maschinenpositionierung optimal für mehr Effizienz.

Benefits

- Beschleunigter Arbeitsablauf

Kein Einrichten einer Totalstation oder anderer Messgeräte erforderlich. Sobald sich der Shutter in der Nähe der Blockfuge befindet, werden alle erforderlichen Korrekturwerte berechnet und angezeigt. - Digitalisierung

Papierkram und Nacharbeiten im Büro entfallen. Die endgültige Position des Schalwagens wird in der TUnIS-Datenbank gespeichert, auf die jederzeit und überall zugegriffen werden kann, um sie in digitale Formate zu exportieren und Berichte zu erstellen. - Automatisierung

Nahezu jede Positionierungsaufgabe ist automatisiert: das System kann als Basis für die automatisierte Ausrichtung des Schalwagens dienen, wodurch der Positioniervorgang zukünftig schneller, hochwertiger und sicherer wird.

Kundenerfahrung

Projekt: Thames Tideway

„Das Team ist wirklich zufrieden mit dem System, mit der deutlichen Verbesserung des Prozesses, der Qualität der Innenschale und den zur Positionierung des Schalwagens benötigten Ressourcen.“

Antoine Remy, Secondary Lining Manager

CVB (Costain | Vinci | Bachy Soletanche)

Mehr erfahren

Messbarer Mehrwert:

- Programm-Einsparungen | 1 Stunde > 8 Minuten

In Anbetracht der Verrollung des Schalwagens erwies sich die traditionelle Positionierung ohne das VMT System als schwierig und dauerte bis zu einer Stunde pro Block. - Arbeitsersparnis | 1 Vermesser weniger pro Schicht

Vermesser stehen lediglich auf Abruf bereit, überprüfen regelmäßig die Position des Schalwagens, sind aber nicht mehr Teil des zyklischen Ablaufs. - Qualitätsverbesserung

Durch das kontinuierliche Monitoring lässt sich die Position des Schalwagens jederzeit überprüfen und verbessert so die Genauigkeit.

Video

Downloads

Unsere Produktinformationen geben einen Überblick über die Funktionen und Vorteile von TUnIS Positioning Shutter.

- Customer experience

Projekt: DB Projekt Stuttgart – PDF

- Produktinfo

PDF-Dokument

Kontakt

Für weitere Informationen oder Projektanfragen zögern Sie nicht, unseren Experten zu kontaktieren.

-

Regional Sales Manager

Marvin Pfingst